Mademan aterriza en Barajas

La compañía cántabra fabrica las estructuras metálicas que dan soporte al control de equipajes del aeropuerto

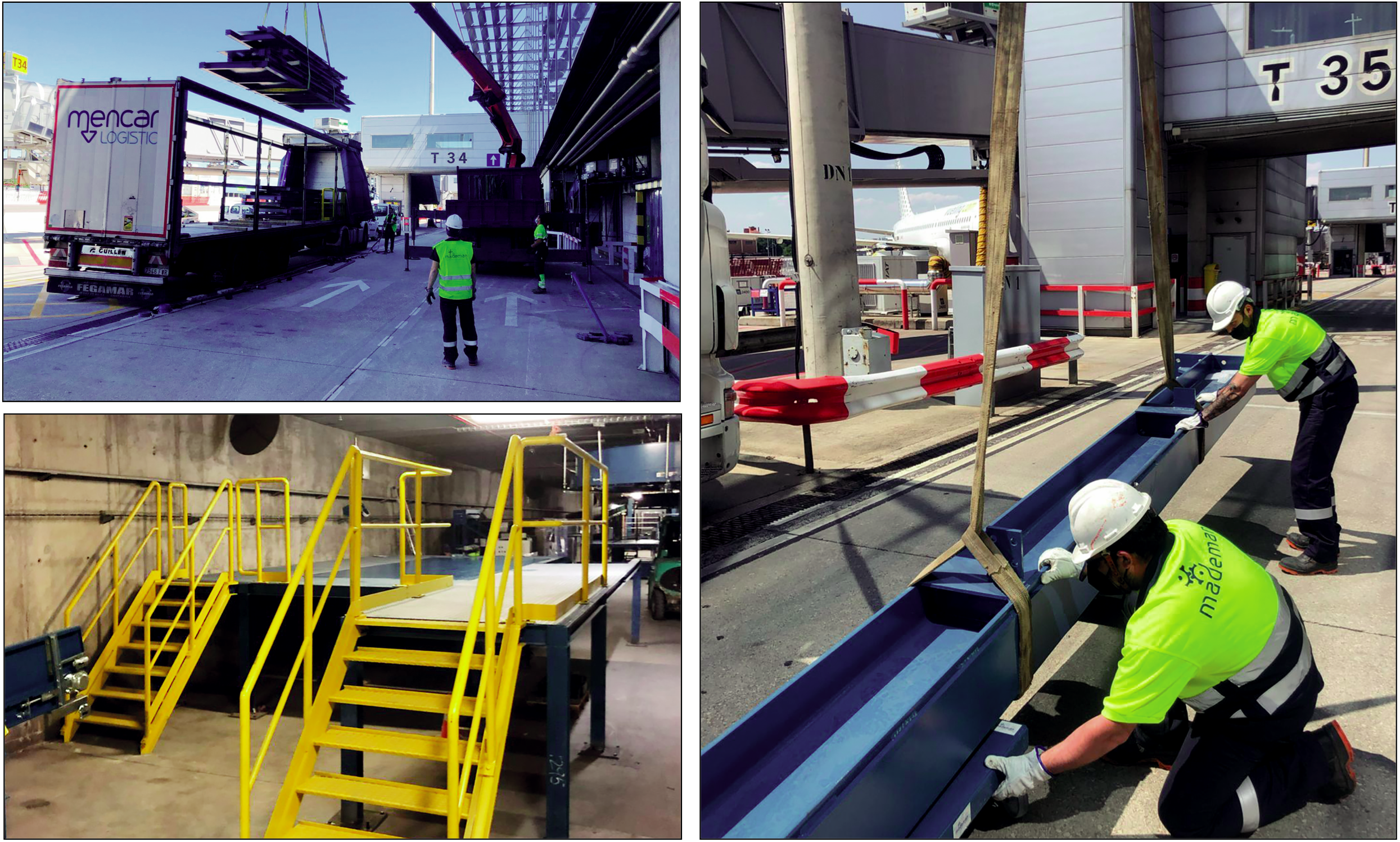

El gerente de Mademan, David González, nunca imaginó que su empresa terminaría introduciéndose en el sector aeroportuario. La oportunidad surgió gracias a un cambio en la normativa europea, que obliga a los aeropuertos a renovar los equipos de control de equipajes por otros mucho más sofisticados, pesados y eficaces en la detección de explosivos, drogas y otros objetos peligrosos. A través de un contrato con la multinacional Siemens, la empresa cántabra fabrica e instala las estructuras del aeropuerto Adolfo Suárez Madrid en las que irán alojadas estos equipos.

La seguridad es uno de los objetivos críticos de las compañías que gestionan los aeropuertos. A través de un extenso catálogo de protocolos y medidas de control, empresas como la semipública Aena han de evitar cualquier potencial situación de riesgo tanto para los pasajeros como para los propios trabajadores del aeropuerto, por ejemplo, un atentado terrorista.

Un cambio normativo en la Unión Europea ha establecido que todos los aeropuertos europeos que ofrecen vuelos internacionales deben renovar sus equipos de inspección por otros mucho más modernos y pesados y pasar del estándar 2 al estándar 3. Aena maneja un presupuesto de 702 millones de euros para este proceso de actualización, de los que 380 van destinados a la adquisición de escáneres de seguridad y los 322 restantes a las adaptación de las infraestructuras. A este macroproyecto aeroportuario, que se desarrollará durante varios años ha logrado acceder la empresa cántabra Mademan, especializada en fabricación de estructuras metálicas y mantenimiento industrial.

La compañía creada por David González, un antiguo ejecutivo bancario, participa en este proyecto a través de la multinacional Siemens, adjudicataria del contrato de Aena, y se encarga de fabricar las estructuras metálicas en las que se instalarán los nuevos escáneres del aeropuerto Adolfo Suárez Madrid-Barajas, el que más tráfico ha tenido este año en todo el país.

El encargo ha abierto una expectativa ilusionante para Mademan, tanto por la amplitud de la red aeroportuaria de Aena –con decenas de escáneres que instalar– como el hecho de que se trata de estructuras muy semejantes en todos los casos. “Este proyecto nos va a dar mucha carga de trabajo”, augura González, consciente de la potencialidad de negocio que representa.

Un gigantesco circuito de maletas

Este Sistema Automatizado de Transportes (SATE) es el más avanzado de Europa y los soportes metálicos que va a fabricar Mademan se incorporarán al circuito de cintas transportadoras de maletas ubicado en el subsuelo del aeropuerto. Un auténtico scalextric bajo la T4, ya que por sus 16 canales circulan en las horas punta del día más de 12.000 equipajes. En total, 983 kilómetros de cintas que unen esta terminal con la T4 Satélite (la que se encarga, sobre todo, de vueltos internacionales), separadas entre sí por 2,5 kilómetros de distancia.

Gestionar esa cantidad ingente de bultos no es fácil y que lleguen al avión exacto o al hipódromo de salida de maletas frente al que espera el viajero, menos. De hecho, aún se pierden un 0,4 por mil, pero hay que tener en cuenta que se trata de un proceso rapidísimo en el que, además, hay que garantizar la máxima seguridad y control. Desde el momento en el que un pasajero hace el check in hasta que la maleta está en el avión apenas pasan una media de 18 minutos.

En cada uno de estos circuitos se colocan las gigantescas mesas de acero de diez metros de largo y cinco de ancho fabricadas por Mademan sobre las que se alojan los nuevos escáneres, que pesan ocho toneladas, seis más que los actuales. El diseño, obra de Siemens, está planteado de manera que pasen cintas transportadoras tanto por encima como por debajo de la estructura principal.

Los aeropuertos españoles tardarán entre 3 y 4 años en renovar sus equipos de inspección

Además de fabricar estos soportes, Mademan asume su transporte y la instalación en el aeropuerto. Hasta ahora, la empresa cántabra lleva montadas seis, que antes de enviar por carretera a Madrid ha probado en sus instalaciones. “Hay que tener en cuenta que el Sistema SATE es una estructura formada por muchas piezas y si las nuestras no encajan allí, habría que hacer modificaciones que llevan mucho tiempo”, explica González.

El mejor momento para la reforma

Si Aena, Siemens y Mademan tenían algo claro era que el mejor momento para hacer reformas en el aeropuerto madrileño era en este tiempo de pandemia. La crisis sanitaria redujo significativamente el flujo de viajeros en 2020 y esa menor presión evitó muchas de las complicaciones que se producen inevitablemente al hacer obras con el aeropuerto en funcionamiento.

La situación ha ido cambiado desde este verano, al mejorar los indicadores epidemiológicos. “Empieza a subir el número de vuelos y ha aumentado la actividad, lo que nos ha llevado a ralentizar la producción”, reconoce el responsable de Mademan.

El origen del proyecto

Es la primera vez que Mademan trabaja para un aeropuerto. La oportunidad surgió cuando uno de sus contactos le comentó a David González que Siemens buscaba un taller dedicado a la fabricación de estructuras metálicas. Aunque tenía muy escasas esperanzas de que la multinacional se decantase por una empresa cántabra cuando lo más sencillo parecía acudir a una madrileña, el gerente de Mademan decidió probar suerte, y la tuvo.

“Lo que más les gustó de nosotros es que, además de la estructura metálica, ofrecemos el mecanizado, el mantenimiento industrial y otros servicios. Tenemos una línea de negocios muy amplia”, añade.

No fue sencillo pero ahora se abren muchas expectativas para la empresa cántabra en este campo. “Que Siemens te homologue como proveedor para trabajar en el aeropuerto nos tomó un año y pico. Nos costó mucho”, asiente. Una vez superado, tampoco ha resultado fácil la instalación de sus plataformas (“hay zonas muy complicadas”, dice) y para conocerlas al detalle él mismo participó, como un operario más, en la instalación de los primeros equipos. Ahora ya es consciente del enorme intrincado que se esconde bajo las pistas de un aeropuerto y, también, de las grandes posibilidades de negocio que brinda el sector.

Las singularidades de trabajar en un aeropuerto

David González confiesa que la primera vez que visitó el aeropuerto madrileño experimentó cierto vértigo empresarial . El Adolfo Suárez-Madrid-Barajas era un entorno de trabajo muy diferente a los que estaba acostumbrado a ver.

Los empleados tienen que superar los mismos controles de seguridad que los viajeros antes acceder a su lugar de trabajo y, si necesitan moverse por el interior del aeropuerto, han de obtener un carnet de conducir especial y superar una prueba teórica específica. “El aeropuerto tiene un sistema de circulación propio, hay vías por las que puedes pasar y otras por las que no, y hay un orden de prioridades porque estás metiendo camiones cargados de estructuras metálicas por entre los aviones”, explica.

El empresario recuerda que cada aeropuerto es único, lo que implica que una licencia de conducción para el aeropuerto de Asturias podría no ser válida para trabajar en El Prat, de Barcelona. No obstante, dado que el de Madrid “tiene todas las complicaciones del mundo”, deduce que conseguir el de Santander, por ejemplo, “será más sencillo”.

Además de este permiso, la normativa interna del Adolfo Suárez exige que se examine a todos los trabajadores antes de comenzar su labor. “Tienes que enviar todos los papeles de tus empleados con un mes de antelación. La Guardia Civil les hace pasar por varios filtros y comprueba los antecedentes”.

El encarecimiento del acero

El equipo de Mademan (entre seis y ocho operarios) empezó a instalar las estructuras metálicas en el aeropuerto en junio. Pararon en agosto y se reincorporaron en septiembre. La obra aún se demorará algunos meses más, lo que está deparando una mayor complejidad a medida que crecen los tráficos del aeropuerto y un escenario económico inesperado, a consecuencia del fuerte incremento del precio del acero desde que firmaron el contrato.

David Pérez