Los talleres se olvidan de la crisis y pierden el miedo a ampliar

El sector crece gracias al aumento de pedidos nacionales y la salida al exterior

Frente a los difíciles años de la crisis, en los que decenas de empresas metalúrgicas se vieron abocadas al cierre, la buena salud actual del sector se deja ver con ampliaciones por doquier que no hubiesen sido imaginables hace solo dos o tres años, lo que también se traduce en un incremento del número de trabajadores que forman su plantilla. Las inversiones de Serrano, FAED, Brañosera, Mecaniza Steel o la llegada de Santander Coated Solutions demuestran el empuje actual del sector.

La industria siderometalúrgica cántabra ha sido históricamente uno de los sectores más fuertes y con un mayor peso en la economía regional. Tras vivir unos años duros debido a la recesión económica, que obligó a muchas empresas del sector a cerrar y otras a reinventarse, los indicadores muestran que las que consiguieron sobrevivir han recuperado la fortaleza anterior o están en trance de conseguirlo. Actualmente el sector da empleo en Cantabria a más de 20.000 trabajadores y las empresas han apostado por la especialización y la internacionalización de sus productos para sobrevivir, primero, y ahora para crecer.

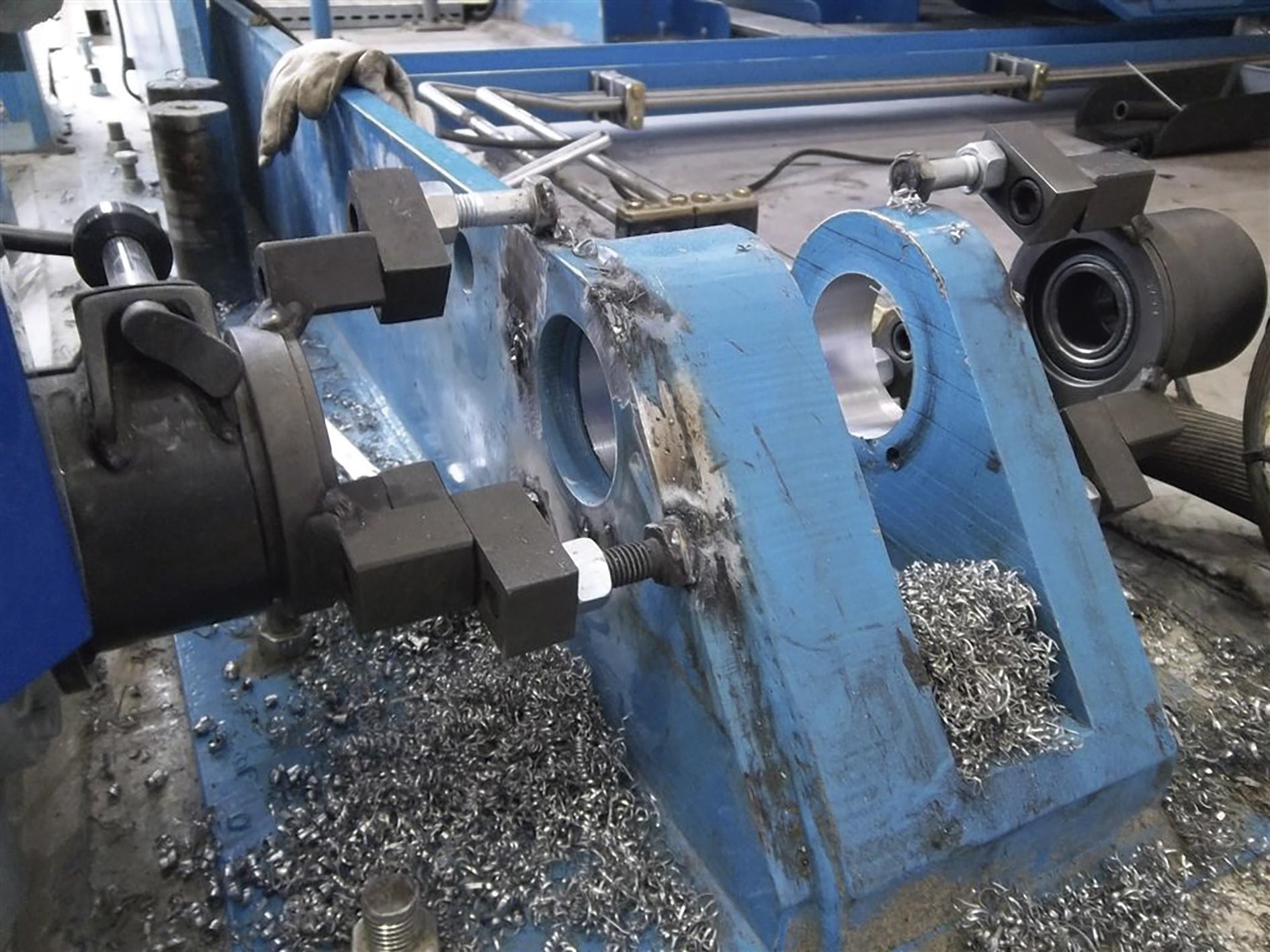

Las ampliaciones están a la orden del día y el crecimiento de muchas de las empresas del sector es llamativo. La calderería Realiza Steel nació en 2016 en un pequeño taller de Gajano, pero a principios de 2018 tuvo que trasladarse a dos naves contiguas situadas en el Polígono El Campón (Peñacastillo), que suman 5.000 m2 de superficie y otros 1.000 de campa, para poder aumentar su capacidad de producción.

La empresa de mecanizado de precisión y calderería Mecánica Brañosera, ubicada en Requejo (Enmedio), celebra su 40º aniversario con la inauguración de su nuevo centro de mecanizado, formado por dos naves de 600 m2 cada una. El objetivo de esta ampliación es incrementar su negocio y con ello pasará de los 40 empleos actuales hasta el centenar.

Emecan también ha celebrado su aniversario con un gran cambio. Por su medio siglo, la empresa de mecanizados ha trasladado sus instalaciones de la zona industrial de La Albericia, donde tenía una nave de 1000 m2 en la que trabajaban 24 empleados, a una gran parcela de 15.000 m2 en la recta de Heras. Allí cuenta ahora con una oficina de 600 m2 y unos talleres de 5.000, en los que ha instalado maquinaria de última generación y ha implantado el concepto de industria 4.0. La plantilla también se ha incrementado hasta llegar a la treintena de trabajadores.

Por su parte, una de las mayores empresas del sector, M. Serrano, fabricante de piezas para el automóvil, acaba de duplicar su planta de Ambrosero, que ha pasado de 5.000 a 10.000 m2 de superficie.

Newtesol tiene unas expectativas de crecimiento muy importantes tras introducirse en el programa nuclear turco y Talleres del Val está valorando construir una segunda planta en el Parque Industrial Besaya, que complementará a la de rectificados que tiene en Sierrapando.

Los índices de producción industrial de marzo relativos a las actividades de metalurgia muestran que casi todas las ramas tienen tasas de crecimiento positivas. “Son datos modestos en metalurgia y mejores en fabricación, pero positivos al fin y al cabo”, confirma Roberto González, gerente de Hierros Tirso.

El director general del grupo camargués Madem, David González, afirma que “es una realidad que las grandes empresas de la región están realizando inversiones para mejorar sus instalaciones y los astilleros van aumentando su carga de trabajo… La industria crece y nosotros con ella”.

La industria eólica ha abierto otro frente para las empresas de la región y cada vez son más los talleres que trabajan para el sector de las nuevas energías, convencidos de que tiene un gran futuro por delante.

El gerente de Tirso afirma que en los últimos años han surgido grupos familiares que “lo están haciendo muy bien, creciendo de forma sostenible y apuntando muy alto” y añade que “no es casualidad que todos ellos tengan muy claro que apoyarse en la innovación, la internacionalización y la digitalización de sus procesos les esta generando ventajas sobre otros competidores de nuestro entorno”.

Industria tradicional VS. Industria 4.0

El concepto de industria 4.0 se ve reflejado en la introducción de las tecnologías digitales en las fábricas. Es la forma de llamar al fenómeno de transformación digital aplicado a industria de producción, que cambiará muchos métodos de trabajo que han permanecido inalterables durante décadas en las empresas.

“La transformación digital se presenta como el reto más importante para la competitividad de nuestra región a medio y largo plazo. Todos tenemos claro que nuestras empresas serán digitales o no serán”, asegura Roberto González.

Son varias las compañías metalúrgicas de la región que han venido apostando por la implantación de las nuevas tecnologías 4.0 durante los últimos años, con la incorporación de nuevos softwares basados en el concepto de industria inteligente y en la robótica, con gran penetración. Esto les permite alcanzar un mayor grado de calidad y productividad, lo cual es clave a la hora de entrar a competir en mercados altamente cualificados.

Sin embargo, hay una gran cantidad de empresas del metal que tardarán más en subirse al carro de la digitalización.

El gerente de Tirso distingue dos velocidades diferentes para la transformación digital en las empresas de la región. “Las empresas grandes han conseguido recuperarse de la crisis mucho más rápido y han podido dedicar fondos mucho primero a incorporar estas nuevas tecnologías a sus sistemas productivos. En las pequeñas y medianas el proceso ha sido mucho más lento pero no conozco a ningún responsable de empresas de nuestro sector que no esté formándose y avanzando en la introducción en sus negocios de esta nuevas tecnologías. Cada uno en la medida de sus posibilidades”, subraya.

El director general de Madem, por su parte, destaca que en el caso de su empresa, están tratando de evolucionar hacia esta nueva industria, especialmente en la rama de mantenimiento industrial.

De Cantabria al exterior

En la bonanza del sector está influyendo su progresiva salida al exterior. Cada vez son más las empresas que se suman a las que siempre han exportado, como Equipos Nucleares, Global Steel Wire o Sidenor Forgings and Castings a las que se ha unido con mucha fuerza Santander Coated Solutions.

“La globalización y una acertada política de apoyo desde la administración han hecho que nuestras empresas hayan perdido el miedo de salir al exterior. Se empezó acudiendo a ferias internacionales y, una vez allí, nos percatamos de que nosotros también podemos ir a esos mercados y nos pusimos manos a la obra, dice. Muchas empresas del sector del metal trabajan para clientes y, especialmente, ingenierías internacionales y, creo, se irá incrementando nuestro volumen de ventas en el exterior”, dice.

La importancia de ENSA

LLa actividad de Equipos Nucleares (ENSA) contribuye significativamente a las exportaciones de Cantabria desde hace varias décadas. De hecho, basta con la exportación de una de sus grandes piezas para centrales nucleares para que, por su alto valor, cambie por completo el signo de las exportaciones anuales del sector.

Fundada en los años 70 con el objetivo de satisfacer las demandas del programa nuclear civil español, ENSA hizo su primera entrega al exterior en 1986: la tapa del reactor de la central de Atucha (Argentina). Desde entonces, los componentes fabricados en Maliaño han llegado a más de un centenar de centrales nucleares de todo el mundo.

A día de hoy, y aunque es un mercado formado por un número muy limitado de empresas, prácticamente la totalidad de los pedidos de ENSA están destinados a la exportación, lo mismo que muchos de los servicios a centrales que presta su filial Enwesa.

Otra de las grandes empresas de la región que se ha labrado un nombre fabricando productos singulares es Talleres Landaluce. A lo largo de su historia, la empresa de Requejada ha exportado sus tanques de acero inoxidable a cerveceras de más de 60 países de Europa, América, Asia y África.

Las grandes marcas nacionales confían en Landaluce (Mahou, Cruzcampo, Damn o Estrella Galicia) y también muchas de las internacionales más conocidas, como Heineken, Budweiser, Guinness o Carlsberg.

Sus ventas al exterior se sitúan en torno a un 40% o 50% de su producción total. En el último año ha entregado pedidos en Francia, Portugal, México y Colombia.

Trabajo en equipo

Además de las grandes compañías del metal, que dan empleo a cientos de trabajadores, el sector está cuajado de talleres de pequeño y mediano tamaño para los que no resulta tan fácil acceder al mercado exterior.

La respuesta a estas dificultades es agruparse para potenciar la especialización y mejorar la competitividad. Cada vez son más las empresas que aceptan agruparse en consorcios o clusters y dejan atrás el individualismo que ha caracterizado el tejido empresarial cántabro.

En el caso de Madem, González explica que están “estudiando varias vías para perseguir la internacionalización” y añade que con su incorporación a los clusters marítimo y nuclear quieren poder acceder a trabajos internacionales donde es imprescindible un mayor tamaño.

El consorcio Santander Global Metal (SGM), impulsado por Sodercan, es el mejor ejemplo de esta fórmula. Desde que varias compañías metalúrgicas de la región decidieron unir sus esfuerzos en 2015 para acceder a trabajos que desbordaban las posibilidades individuales de cada una de ellos, este clúster ha conseguido llegar a Europa y al Norte de África y, para el próximo año, tiene previsto desembarcar en Sudamérica.

El encargado de desarrollo de negocio técnico comercial de SGM, Andrés García, considera que la mejor fórmula para acceder al mercado internacional, es que “la pequeña industria acompañe a grandes ingenierías que ya están implantadas en el exterior” y añade que “puesto que en cualquier exportación hay que tener en cuenta los costes de transporte, las empresas cántabras deben realizar esfuerzos en fabricar productos complejos y con alto valor añadido para diferenciarse del resto de la oferta”.

“La formación de clústers, consorcios o cualquier tipo de asociación entre nuestras empresas nos permite ganar volumen y multiplicar nuestras capacidades, permitiéndonos competir con los grandes fabricantes de bienes de equipo internacionales”, resalta el gerente de Tirso, una de las empresas que forman el SGM.

La otra vía es encontrar aliados en el país de destino. Un ejemplo es la reciente operación realizada por Newtesol, que acaba de establecer una lianza con una cualificada calderería de Ankara para convertirse en un proveedor estratégico del programa nuclear turco.

La firma cántabra aportará su capacidad técnica a la turca para la fabricación de componentes, y está previsto que los proyectos más complejos se construyan en la planta de Gajano.

Después de afianzarse como un suministrador habitual para el renovado programa nuclear de Reino Unido, y hacer tareas de mantenimiento en centrales españolas, francesas y sudafricanas, con esta alianza alcanzada en Turquía, Newtesol espera doblar su plantilla actual.

Demanda de trabajadores del metal

La buena evolución del sector se refleja en las contrataciones a los nuevos titulados de FP. Los datos de la Consejería de Educación indican que en estos momentos la inserción laboral de quienes finalizan estudios en la familia profesional de Fabricación Mecánica es de aproximadamente un 70%. Un porcentaje bastante superior al que se registra en la mayoría de las ramas restantes, que tienen una inserción laboral media de un 55%.

La oferta de estudios dentro de la rama de Fabricación Mecánica es cada vez más amplia, con el fin de ajustarse mejor a las necesidades de las empresas, y en el último año ha deparado 116 titulados.

Mecanizado y soldadura y calderería son los dos ciclos formativos de grado medio que permiten obtener el título de técnico. Construcciones metálicas, programación de la producción en fabricación mecánica y diseño en fabricación mecánica otorgan el título de técnico superior.

La demanda de las empresas se concentra especialmente en los perfiles más adecuados a la construcción de estructuras metálicas, así como los ajustadores mecánicos y operarios CNC, es decir, aquellos que manejan maquinaria controlada por ordenador o robots. Una formación que vuelve a convertirse en una salida profesional con buenas expectativas, a tenor del crecimiento del sector, que por fin ha dejado atrás la crisis.