Solvay afronta una profunda transformación medioambiental en su segunda centuria

La sustitución del carbón y las células de cloro marcarán una nueva época

Durante más de un siglo, la fábrica de Solvay ha producido el carbonato de sosa gracias a la energía calorífica y al vapor que producen sus calderas de carbón. Incluso llegó a tener una mina con trabajadores propios en Lieres (Asturias). El carbón era el nervio que movía la mayoría de las industrias pero los tiempos han cambiado y Solvay se enfrenta ahora a dos procesos trascendentales en una actividad que no ha cambiado demasiado: la sustitución de las células de mercurio en la producción del cloro y la del carbón por otros combustibles. La primera inversión ha llevado a la compañía belga a dejar esa actividad en manos de la portuguesa Bondalti (CUF). Para la descarbonización, aún más costosa, está buscando financiación ajena y la ayuda del Estado.

La fábrica de Barreda (Torrelavega) ha cumplido 110 años, un hito que parece impensable en cualquier nueva actividad, y su procedimiento industrial para producir la sosa mantiene la misma vigencia, lo que tampoco resulta habitual. Solo hay un competidor que pueda atemorizarle, el carbonato de sosa natural que se extrae en Turquía y que, por su propia condición, es un competidor muy difícil. Pero Solvay ha sabido ir protegiendo su mercado; su factoría es uno de los principales exportadores de la región y una de las mayores fábricas europeas del sector.

El complejo fabril de Torrelavega es el mayor y el más antiguo de los centros de trabajo que tiene el grupo belga en el país, con cerca de 400 trabajadores que se dedican a la producción de carbonato sódico, bicarbonato sódico, sal (cloruro sódico), cloro, sosa cáustica, hipoclorito sódico (lejía), ácido clorhídrico e hidrógeno, productos básicos para los fabricantes de vidrio, detergentes, papeleras, farmacéuticas e industrias alimentarias.

A pesar del tiempo transcurrido, el carbonato sódico y sus derivados, sigue siendo una de las divisiones de negocio más importantes de Solvay, que es el primer productor de carbonato sódico y bicarbonato sódico del mundo. La planta de Torrelavega es uno de los doce centros que posee la multinacional dedicados a esta actividad, que suman unas ventas superiores a 1.500 millones de euros. Eso no libra su futuro de incertidumbres, que solo se despejarán con unas inversiones de 250 millones de euros, los que se necesitan para modificar el proceso de producción de cloro y para la sustitución del carbón como fuente de energía.

Dentro del recinto fabril se harán inversiones por valor de 250 millones de euros

La presión del carbonato sódico natural conducirá al cierre inevitable de las plantas de sosa sintética menos eficientes y la fábrica de Barreda, que siempre ha sido un referente en el sector, se encuentra ahora en una situación difícil. Mientras que en otras factorías del grupo, como las de Bulgaria, Italia o Alemania se han acometido grandes inversiones para hacer la transición energética y sustituir el carbón, la de Torrelavega sigue teniéndolo como principal fuente energética y el tiempo se agota, como consecuencia de los niveles de emisiones fijados por la normativa comunitaria, que impide que Solvay siga quemando carbón importado, lo que en 2016 supuso la emisión de 1.140.796 toneladas de CO2 a la atmósfera.

200 millones para sustituir el carbón

La planta de Torrelavega ha tardado en anunciar este proceso, para el que buscaba financiación y apoyo del Estado pero ya en noviembre presentó a los sindicatos un plan de transición energética para sustituir de manera progresiva el carbón por otros combustibles y reducir las emisiones de dióxido de carbono, que implicará una inversión de unos 200 millones de euros.

Un anuncio que los representantes de los trabajadores acogieron con alivio, ya que, en opinión de UGT, “es una garantía de futuro para la fábrica de Torrelavega”.

El sindicato se congratulaba de que la estrategia de Solvay para adaptarse a las normativas medioambientales, “no implique recortes de plantilla sino todo lo contrario, ya que conllevará la creación de unos 20 puestos de trabajo adicionales”.

En cualquier caso, la fábrica sigue considerando necesario que las administraciones nacional y regional se impliquen para poder llevar a cabo el costoso proyecto de nueva caldera de combustible sólido recuperado. Una de sus demandas de Solvay es un marco legal que le permita renovar la cogeneración de gas natural que tiene y la conversión de la cogeneración de carbón a gas natural.

La inversión que requiere sustituir el carbón excede con mucho los 18-20 millones que la planta emplea cada año para su actualización. Otro tanto ocurría con el cambio de la tecnología de fabricación de cloro, y Solvay ha preferido cedérsela a otro industrial, la portuguesa Bondalti, que está haciendo una inversión de 50 millones de euros para sustituirla por un procedimiento menos contaminante. No es la primera vez que Solvay comparte su complejo de Barreda con otros fabricantes, a veces en sociedad, ni probablemente sea la última, ya que hace años que la estrategia de la fábrica es completar los espacios que tiene disponibles, en los que, además del suelo, ofrece un amplio abanico de servicios, desde la seguridad a la energía.

Una montaña diaria

La planta de Barreda facturó 228 millones de euros en 2017 y de ella salen cada día 3.500 toneladas de producto terminado, una auténtica montaña. A su vez exige unos acopios de 1,2 millones de toneladas de piedra caliza al año, casi dos millones de toneladas de sal, un cuarto de millón de carbón, miles de toneladas de coque…

Han quedado lejos los años de los 60 cuando por la puerta de la fábrica entraban alrededor de 5.000 personas al día, entre trabajadores propios y de contratistas. Hoy apenas se ve deambular a nadie por el inmenso recinto fabril, de 78 hectáreas, ya que los tres turnos de trabajo dividen una plantilla muchas veces menor y las tareas del personal son de mero control. La automatización de las fabricaciones hace difícil imaginar ahora las enormes hileras de cosedores de sacos que un día hubo en los embalajes y menos aún los picapedreros que hace un siglo troceaban las piedras en las canteras antes de enviarlas a fábrica, para darles el tamaño que requerían los hornos de calcinación.

Solvay Barreda es una de las mayores plantas de carbonato sódico de Europa, con un millón de toneladas por ejercicio. Además, elabora más de 100.000 toneladas de bicarbonato sódico, un volumen parecido de sal y, en cantidades menores, sosa cáustica, hipoclorito y ácido clorhídrico. Desde hace un año no fabrica cloro, una producción que reanudará Bondalti a finales de este ejercicio cuando concluya la drástica reforma de la planta que está realizando para sustituir las células de mercurio por tecnología de membranas.

Este amplio abanico de productos alcalinos se deriva de dos materias primas tan sencillas como la piedra caliza y la sal, que la fábrica obtiene de sus alrededores. Esa abundancia de materia prima justificó, precisamente, la elección de este emplazamiento en los límites entre los ayuntamientos de Torrelavega y Polanco.

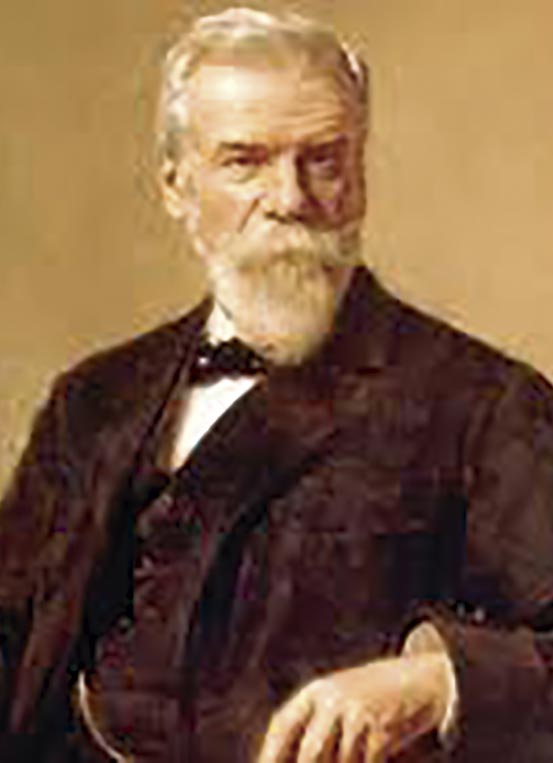

De laboratorio a multinacional

La planta de Torrelavega se inició en 1904 y comenzó a producir en 1908. Sus primeros cincuenta años están documentados por el historiador torrelaveguense Angel Toca en el libro ‘La introducción de la gran industria química en España. Solvay y su planta de Torrelavega’. Recuerda Toca que, con apenas veinte años, Ernest Solvay patentó en 1861 un procedimiento para obtener la sosa a partir de la sal marina, el amoniaco y el dióxido de carbono, con un éxito tan inmediato que la compañía que fundó con su hermano y algunos asociados pronto se hizo con el mercado europeo.

Apenas unos años después de ser un mero proceddimiento de laboratorio, Solvay se había convertido en una multinacional, con ramas en numerosos países.

Un lugar estratégico

En un mundo donde aún no podían imaginarse los organismos reguladores, los hermanos Solvay y sus socios no tuvieron el menor problema en repartirse los mercados con otros fabricantes de sosa, al igual que las potencias se habían repartido los territorios de colonización, y España quedó casi reservada para la compañía belga. Pero establecer una gran fábrica requiere un proceso previo muy complejo de selección del emplazamiento, sobre todo cuando la actividad va a ser absolutamente dependiente de las materias primas naturales y el gran volumen de las producciones impide alejarse demasiado de los centros de consumo.

Solvay quería estar cerca de las papeleras, grandes consumidoras de álcalis, y el 95% de las que había en España se localizaban en el norte del país. Cantabria era entonces una provincia rural y con escasas actividades industriales, pero entre ellas se encontraban otros potenciales clientes, las tres vidrieras asentadas en el entorno de Reinosa y la hilatura de lino que se abrió en Portolín. También había alguna industria siderúrgica notable en Guriezo y se acababan de iniciar las obras de Nueva Montaña.

Mucho antes de tomar la decisión de instalar una fábrica, Solvay había adoptado medidas para impedir que lo hiciese otra. Cuando uno de sus competidores, el Dr. Löewig patentó su procedimiento en nuestro país, la compañía belga optó por comprarle la patente, aunque tenía un procedimiento mejor.

Ángel Toca relata que Solvay repartió por España varios ingenieros encargados de analizar cada una de las salinas, con vistas a la instalación de una fábrica de sosa. A Cantabria fue enviado uno de los técnicos de más confianza, Leon de Harven, para que valorase las minas de Cabezón pero, en su informe de 1896, Harven proponía una alternativa aún mejor: Requejada. Un lugar con mucho agua (eso sí, salada); ferrocarril para aprovisionarse de carbón (aunque aún no estaba hecha la conexión con Asturias); caliza en las proximidades y un puerto de mar aceptable para exportar. El único inconveniente es que no quedaba demasiado cercano al yacimiento de sal.

La compañía belga no prestó mucha atención a los informes hasta que llegaron a sus oídos noticias sobre la construcción en España de nada menos que tres plantas electrolíticas para la obtención de sosa cáustica y cloro, una de ellas en Bárcena de Pie de Concha, de la mano de los ingenieros montañeses Luis Torres Quevedo –hermano de Leonardo– y Leonardo Corcho, director y propietario de Corcho e Hijos.

La competencia cántabra

Torres Quevedo y Corcho eran personajes muy activos y pronto vieron las nuevas posibilidades de negocio que planteaban las fábricas de luz en los saltos de agua y los procedimientos de obtención de sosa que se patentaban por doquier, así que trataron de reunir capitales santanderinos para construir un salto de agua en Bárcena de Pie de Concha y una fábrica de sosa asociada, que obtendría la sal en Cabezón.

La sociedad santanderina no respondió a su iniciativa pero los promotores encontraron finalmente el dinero en la Thomson-Houston americana, una filial de General Electric, con la que formaron la Electra del Besaya que, después de superar importantes problemas financieros, comenzó a fabricar en 1904.

Electroquímica del Flix, una multinacional que ya estaba presente en España, con una planta en Barcelona, y Solvay, que tenía intención de entrar, aprovecharon las dificultades financieras con las que había nacido Electra del Besaya para hacerle una oferta de compra. La empresa de Bárcena, que también veía en Solvay un competidor muy difícil, tanto por su tamaño como por tener un procedimiento más eficaz, accedió al acuerdo en 1911: dejaría de fabricar álcalis a cambio de una compensación económica y seguiría con la actividad eléctrica, a la que también acabó por renunciar más tarde, al alquilar a Viesgo sus instalaciones.

Ya para entonces, Solvay tenía decidido el emplazamiento. Unos años antes, había enviado a otro ingeniero apellidado Hermann a valorar los yacimientos salinos de Cabezón, pero probablemente detectó los de Polanco, porque denunció varias cuadrículas mineras en este municipio, con la supuesta intención de explorar su potencial en mineral de hierro. Más tarde, Solvay siguió reservando más y más cuadrículas con el mismo fin, aunque era evidente que tenía que haber descubierto ya el diapiro de sal de este municipio.

Si Polanco podía proporcionar la sal, ya no había inconvenientes sustanciales para ubicarse en Requejada, dentro del mismo municipio y a donde la salmuera podía llegar por gravedad a través de tuberías. Sólo quedaba por resolver el aprovisionamiento de carbón, y la aprobación en el Congreso de los Diputados de la prolongación del ferrocarril cantábrico hacia Asturias fue la pieza que restaba por encajar para decidirse a construir la factoría.

500 hectáreas adquiridas en pocas semanas

El ingeniero marsellés Paul Alban, que fue enviado en 1903 con amplias atribuciones, empezó a comprar todas las fincas que bordean la Ría de Requejada entre el embarcadero y el Puente de la Barca, en la carretera Barreda-Suances. La fábrica finalmente se haría en la mies de Barreda, una amplia explanada entre la carretera general Santander-Oviedo y la desembocadura del Besaya, menos afectada por las mareas que Requejada y, por tanto, con más posibilidades de obtener agua dulce.

Alban supo ganarse el apoyo de la prensa y, como consecuencia de ello, el de las autoridades. Con esta ayuda, la promesa de hacer mil contrataciones entre los vecinos y algunas amenazas de trasladar la fábrica a otro lugar, consiguió la venta de los terrenos en un plazo inverosímil. En pocas semanas se hizo con 500 fincas conectadas entre sí por menos de 400.000 pesetas de la época y había conseguido que los ayuntamientos le cediesen los terrenos de propiedad municipal que le interesaban.

Antes de construir su planta, Solvay tuvo que resolver otro enojoso problema que le impedía la fabricación, dado que un industrial catalán había registrado una patente para producción de sosa lo que, según la legislación española de la época, le reservaba los derechos para fabricar este producto por cinco años. La compañía belga no tuvo más remedio que adquirírsela, aunque tampoco esta vez la necesitase para nada.

La puesta en producción de la planta de Barreda requería, por otra parte, un sistema de tuberías de tres kilómetros que la conectase con el yacimiento de Polanco, donde se inyectaba agua dulce para deshacer la sal y sacar salmuera, que descendía por la ladera de Rinconeda a la fábrica. Pero necesitaba también un sistema de transporte desde la cantera en Quintana –también en las inmediaciones– y asegurarse un suministro permanente de carbón y coque. Solvay adquirió una explotación en Lieres, en plena cuenca minera asturiana, que le enviaba por tren 150 toneladas diarias de carbón. El coque para los hornos de cal se compraba a una compañía ajena.

Cuatro años para levantar el complejo

En la construcción de la fábrica y de las casas del director y los ingenieros, Alban empleó diez millones de pesetas y necesitó cuatro años. No parece un tiempo desmesurado si se tiene en cuenta la dimensión del proyecto, pero fue bastante más de lo previsto, por la imposibilidad de encontrar proveedores. Se vio forzado a importar toda la maquinaria y a traerse a un centenar de albañiles belgas y alemanes que fabricaron in situ los millones de ladrillos que dieron un aspecto centroeuropeo a todas las edificaciones hechas por la compañía en Barreda.

La construcción se inició en mayo de 1904 y a mediados de 1907 la planta estaba ya levantada, incluidas las tres grandes chimeneas, las conexiones ferroviarias, un muelle en la Ría de Requejada –cuyas condiciones hubo de pactar con la Real Compañía Asturiana, que tenía todas los derechos sobre la Ría– y un transportador aéreo para llevar la caliza desde la cantera de Quintana a la fábrica.

La primera legislación ambiental que el país empezó a incorporar, con algunas décadas de retraso sobre otras naciones europeas, ya impidió que Solvay vertiese los efluentes de la fabricación al río sin un proceso de decantación previa. Por ese motivo, solicitó una concesión en las marismas de Requejada para hacer pozos donde el agua residual cargada de cloruro de calcio y cal cáustica libre perdían buena parte de las sustancias en suspensión. No obstante, el resultado fue mediocre, porque pronto se presentaron denuncias de los pescadores locales por los efectos de estos efluentes sobre los peces de la ría y sobre el coto ostrero de Cudón, del que vivían muchas familias de la zona.

Cuadros extranjeros

La fábrica construida era una planta de tamaño medio para el estándar de la compañía (35.000 toneladas al año) y empezó a funcionar con un plantel de cuadros formado exclusivamente por belgas, franceses y alemanes. La población local, sin experiencia industrial, nutrió la plantilla de obreros, si bien un centenar de los más capacitados fueron enviados a otras factorías de la compañía en Francia para formarles como contramaestres.

Solvay tenía un problema de suministro de amoniaco y lo resolvió gracias a que, a su vez, Nueva Montaña necesitaba hornos de coque, uno de cuyos subproductos es el amoniaco. Solvay financió la batería de hornos de la siderúrgica, que pudo hacerse con ellos en poco tiempo a través de un sistema de amortización basado en los beneficios que generaba.

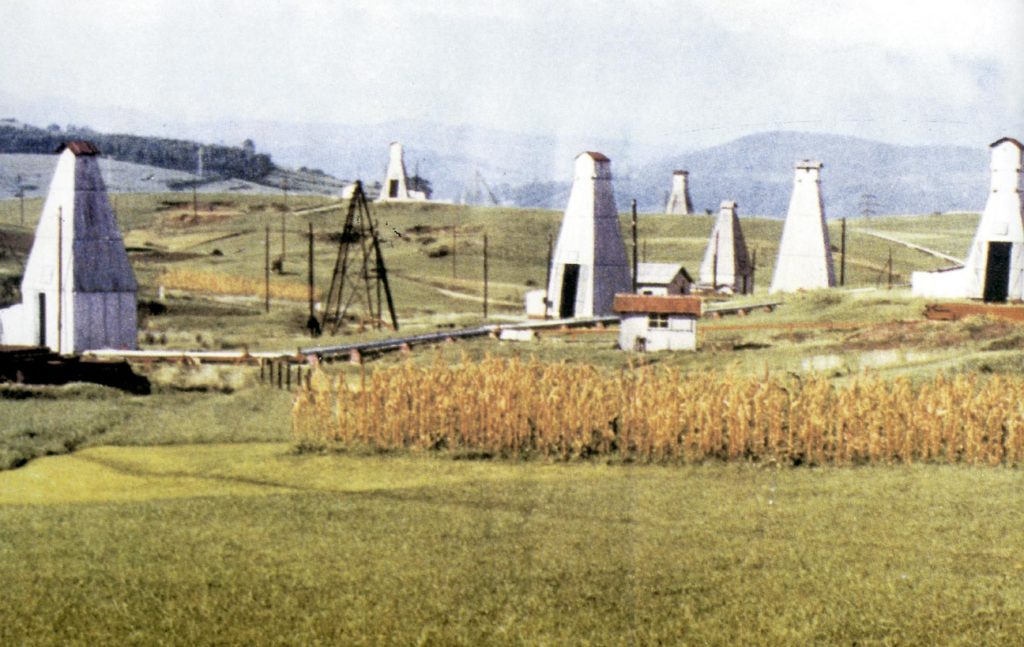

Búsqueda de petróleo

Con Nueva Montaña, Solvay empezó otro negocio a medias: la búsqueda de petróleo. La iniciativa surgió a raíz del descubrimiento de algunos indicios en su yacimiento salino de Polanco que excitaron la imaginación popular y atrajeron a empresas de otros lugares, que se apresuraron a solicitar concesiones en la zona. El resultado fue fallido y la aventura concluyó en 1925 con una rentabilidad indirecta, ya que a Solvay le había servido para ampliar muy sustancialmente las concesiones mineras de las que extraer la sal.

La planta de Torrelavega fue inaugurada en 1908 por el rey Alfonso XIII, que regresó a la fábrica en otras dos ocasiones, durante sus estancias veraniegas en Santander.

La fábrica empezó con unos 600 obreros, cifra que fluctuó mucho en función de los periodos de bonanza o de crisis. En 1919 hizo importantes despidos y, sin embargo, en 1923, con la recuperación económica que se produjo tras la Primera Guerra Mundial, trabajaban ya 1.200 personas.

Ventajas sociales inéditas

Los salarios de Torrelavega no se correspondían con los de otras fábricas europeas del grupo pero dentro del país eran muy superiores a la media y Solvay introdujo, además, unas prestaciones complementarias desconocidas para la época, que marcaron una tendencia para el resto de las grandes industrias. Desde 1910, la fábrica organizó una sociedad de socorros mutuos, que concedía asistencia médica y ayudas para la compra de medicamentos a cambio de una cuota mensual que se deducía del salario. A partir de 1914 comenzó a conceder vacaciones pagadas, algo desconocido, aunque solo fueran seis días al año y, desde el mismo momento en que nació el Instituto de Previsión Social, afilió a todo el personal que se incorporaba nuevo y, de forma voluntaria, a los antiguos. En 1911 abrió una pequeña escuela para los hijos de los técnicos y empleados extranjeros y en 1914 puso en marcha otras escuelas de mayores dimensiones para los hijos de su personal español.

La compañía también resolvió el problema de vivienda a buena parte del personal. Para los ingenieros levantó una avenida de casas individuales con jardín, próximas a la fábrica. A los empleados les construyó chalets adosados, también con jardín y, algo más tarde, construyó un poblado obrero, con pequeños huertos.

La fábrica también se ofreció a financiar la construcción de un cuartel de la Guardia Civil y asumir los gastos de alojamiento de la dotación. Dentro del recinto fabril hizo un hospital, que resultó decisivo para afrontar las catastróficas consecuencias de la gripe de 1918.

Los problemas de suministro de productos básicos que creó la Primera Guerra Mundial impulsó la creación de una cooperativa de consumo, regida por el propio personal de la fábrica. La empresa también se preocupó del ocio de su plantilla, con la construcción de un casino, como centro de reunión social, con una sala de cine, una bolera y un campo de fútbol.

Las nuevas fabricaciones

La fábrica se amplió sustancialmente entre 1923 y 1929, dado que la política de altos aranceles de Primo de Rivera eran una barrera casi insalvable para las importaciones y la demanda nacional crecía deprisa. En esta época incorporó a las producciones el cloruro de calcio.

En los años 30 Solvay se vio impelida a entrar en el mercado del cloro, para proteger el de la sosa, con la construcción de una planta electrolítica, pero continuaron los acuerdos con la fábrica catalana Electroquímica de Flix (propiedad de la multinacional alemana IG Farben) para repartirse el mercado nacional de álcalis y fijar los precios. La fábrica de Barreda no llegó a un acuerdo con Viesgo sobre las tarifas del suministro de energía y optó por producir su propia corriente eléctrica con una turbina de condensación, alimentada con vapor de baja presión.

A medida que crecía la actividad, aumentaba también la demanda de materias primas y muy pronto se vio forzada a sustituir la pequeña cantera de Quintana por la de Cuchía, que se cerró a comienzos de este siglo, después de ocho décadas de explotación, y que requirió nada menos que un cambio en la legislación española sobre minas para satisfacer a Solvay, dado que las concesiones de caliza hasta ese momento sólo podían hacerse por cinco años.

El problema de los sondeos

Otro problema se planteó con los sondeos de Polanco, como consecuencia de los hundimientos de los primeros pozos, demasiado superficiales. Los técnicos de la compañía encontraron un sistema para evitarlo que luego fue incorporado a yacimientos extranjeros, el uso de tres tuberías concéntricas, de las cuales la interior inyectaba el aire para disolver la sal, la intermedia extraía la salmuera (luego se invertiría el orden) y el anillo exterior inyectaba un fluido para sostener las cavidades que se iban creando. Al comienzo se utilizó el aceite con este fin, pero contaminaba la sal y finalmente se optó por inyectar aire a través de esta tercera tubería, lo cual tenía una doble utilidad: por una parte permitía sostener el techo del pozo y por otra facilitaba su explotación, ya que permitía medir con más exactitud la cámara y ahorraba muchas reparaciones.

Como ocurrió con Sniace, la autarquía del franquismo le facilitó a Solvay unas condiciones de mercado muy favorables, aunque padeció los mismos problemas de suministro de maquinaria y recambios que el resto de la industria nacional. En 1947 producía todo el carbonato de sosa y el bicarbonato que consumía el país, el 92% de la sosa cáustica, el 79% del hipoclorito y el 33% del cloruro de cal.

El cambio a una economía abierta que se produjo en los años 60 fue asumido por la fábrica sin demasiados problemas, en buena medida porque seguía funcionando la estrategia de reparto de mercados entre las multinacionales y, de hecho, fue en esa época cuando alcanzó las plantillas más nutridas.

El gran salto

Fue un periodo de grandes inversiones (unos 3.000 millones de pesetas de la época) que dieron como resultado un gran aumento de la producción. De las 381.000 toneladas de carbonato que la fábrica elaboraba en 1965 se pasó a las 594.000 de 1976, pero eso no significó más empleo, sino más tecnificación. El ratio de toneladas por trabajador, que en 1955 era de 104, pasó a ser en 1985 de 750. Hoy se acerca a las 3.000.

Solvay producía mucho más con menos personal y el descenso de las plantillas comenzó a notarse, como en la mayoría de las fábricas de la región, a partir de 1970, aunque, en parte, se compensó con la creación de filiales, como Hispavic Industrial, una planta inaugurada en 1958 que la introdujo en el nuevo negocio de los plásticos, cuyo futuro se auguraba muy brillante, a pesar de lo cual la planta tuvo una vida corta.

En los mismos años entró en funcionamiento la central térmica, el depósito almacén y los tinglados del puerto de Santander, derribados en 2011, que facilitaban la acumulación del producto antes del embarque. Tan significativo o más fue el emisario que se construyó hasta la playa de Usgo (a más de ocho kilómetros de distancia) para transportar los residuos de las fabricaciones hasta el mar. Con ello se resolvía un cuello de botella de la planta, cuya ingente cantidad de barros y efluentes líquidos desbordaba cualquier intento de contenerlos en diques de decantación.

En esa época se rompió, por primera vez, el esquema fábrica-país de Solvay y Barreda inició las exportaciones, que hoy representan más de un tercio de la producción.

Filiales dentro de la fábrica

En 1966 se pusieron en marcha las instalaciones para la fabricación de perborato, un blanqueador muy utilizado en los detergentes, la planta de agua oxigenada y la de clorofluorocarbonados de la filial Kalie Chemie, que se ubicó dentro del complejo. Cinco años después, Solvay desgajó de la matriz las secciones de agua oxigenada y perborato para dejarlas, también, en manos de filiales en las que compartía el accionariado con Laporte.

Si la estrategia de los años 50, con Marcel Piron al frente, fue buscar nuevos productos, en el último cuarto de siglo Solvay optó por concentrar la actividad de la planta en las producciones principales y apenas hay incorporaciones. Eso sí, comenzó este periodo con un cambio en la silueta de la fábrica, a consecuencia de la construcción de una chimenea de 140 metros de altura –más del doble que las anteriores– que facilita la dispersión de los gases.

El centro de decisión pasa a Barcelona

En la década de los 70 la fábrica de Torrelavega pierde peso específico, como consecuencia de la construcción en Martorell (Barcelona) de otro complejo industrial de la compañía donde se instala una electrólisis de mayor capacidad para producir cloro, sosa cáustica, hidrógeno, hipoclorito y ácido clorhídrico. La planta de Hispavic en Barreda se cierra, por resultar demasiado pequeña, y la producción de PVC se traslada a Martorell, donde se monta también una planta de cloruro de vinilo monómero, por el procedimiento Solvay, que utiliza como materias primas el cloro de la matriz y el etileno que Repsol envía directamente desde Tarragona a través de una tubería de 90 kilómetros .

En 1980, con una coyuntura económica desfavorable para la mayoría de las empresas, Solvay mantiene unos resultados holgados. No obstante, la fábrica de Barreda entró en un proceso de adelgazamiento de productos desde la apertura de Martorell y en 1988 fueron demolidas las instalaciones, ya sin uso, de Hispavic, a excepción de las oficinas, que se convirtieron en un centro de formación. Ese mismo año fue nombrado director Francisco Colmenero, el primer español que ocupó el cargo.

Política medioambiental

Las políticas medioambientales europeas han marcado la evolución de la planta a partir de los años 90. Solvay se vio forzada al cierre de la planta Kalie Chemie, que se encontraba dentro del recinto, como consecuencia de la normativa comunitaria contra el uso de gases de efecto invernadero, y lanzó el llamado Compromiso de Progreso, con ocho principios relacionados con la preservación del medio natural que se compromete a respetar. Uno de los resultados de esta política es la recuperación ambiental de la cantera de Cuchía.

Solvay llevaba desde mediados de los 60 tratando de reemplazar esta cantera histórica por otra abierta en el Monte Tejas-Dobra, pero un cúmulo de problemas con la junta vecinal y las administraciones demoró su puesta en explotación hasta entrado el siglo XXI. Eso obligó a la empresa a adquirir buena parte de la caliza a proveedores durante años, tratando de alargar la vida de Cuchía y de preservar en ella, hasta el último momento, una reserva estratégica para caso de necesidad.

La planta de Barreda consiguió las certificaciones de calidad para todos sus productos y acondicionó las instalaciones para poder consumir gas natural. En esta época multiplica la capacidad de las instalaciones de carbonatación y de cal y monta una planta de reforming de gas natural con objeto de obtener hidrógeno para la elaboración del agua oxigenada, un producto cuya demanda crece deprisa. Tanto que Solvay instala una nueva torre de 43 metros de altura en 1997 para su filial Interox, aunque su vida fue relativamente corta. La fabricación del agua oxigenada se clausuró en 2006, al trasladarse a una gran planta que la matriz ha construido en Amberes, para unir allí las producciones que tenía repartidas por varias fábricas del grupo.

En 1995, Solvay concluyó un gran silo en el puerto de Raos, donde puede almacenar 15.000 toneladas para facilitar las tareas de carga de los barcos y reducir su estancia.

Dentro de la fábrica se aceleraron los procesos de automatización, hasta el punto que hoy bastan menos de 400 personas para mantener todo el complejo en funcionamiento, la mitad que hace veinte años.

Energía propia

Solvay aprovechó la autorización que el Ministerio de Industria dio en los años 90 a los consumidores de energía eléctrica y vapor para producir su propia electricidad, con objeto de mejorar la eficiencia energética del país. La fábrica ya tenía una central eléctrica, pero la empresa decidió construir una de las mayores plantas de cogeneración entre las industrias del país, con 42 megavatios de potencia, la bastante como para abastecer de energía eléctrica a una ciudad. La inversión (4.000 millones de pesetas) la realizó Air Liquide, con la que Solvay creó la sociedad Solal.

A finales de la década y del siglo entraron en funcionamiento los nuevos filtros de banda, capaces de producir 2.400 toneladas de bicarbonato bruto al día, con una notable mejora de la calidad y un ahorro energético en los procesos de fabricación que debían amortizar la inversión de 2.000 millones de pesetas.

La fábrica celebró a finales de la pasada década su centenario, con la presencia del rey Juan Carlos I, y recuperó cierta independencia, al trasladarse la sede de nuevo a Cantabria, poco antes de que la planta de Martorell pasase a integrarse en la sociedad Inovyn, una alianza entre Solvay y la multinacional británica Ineos.

La última década ha estado marcada por la adaptación a las nuevas normativas ambientales, desde la Autorización Ambiental Integrada, obtenida en 2008, a la modificación de los procedimientos de producción de cloro y, ahora, a la descarbonización de su producción energética. Unos procesos que dejarán la planta en condiciones de afrontar con garantías varias décadas más.