Formaspack abre en Reocín su cuarta fábrica, una recicladora de PET que facturará 45 millones

Será el primer productor nacional, en sociedad con Clearpet, y le permitirá entrar también en el negocio de las botellas

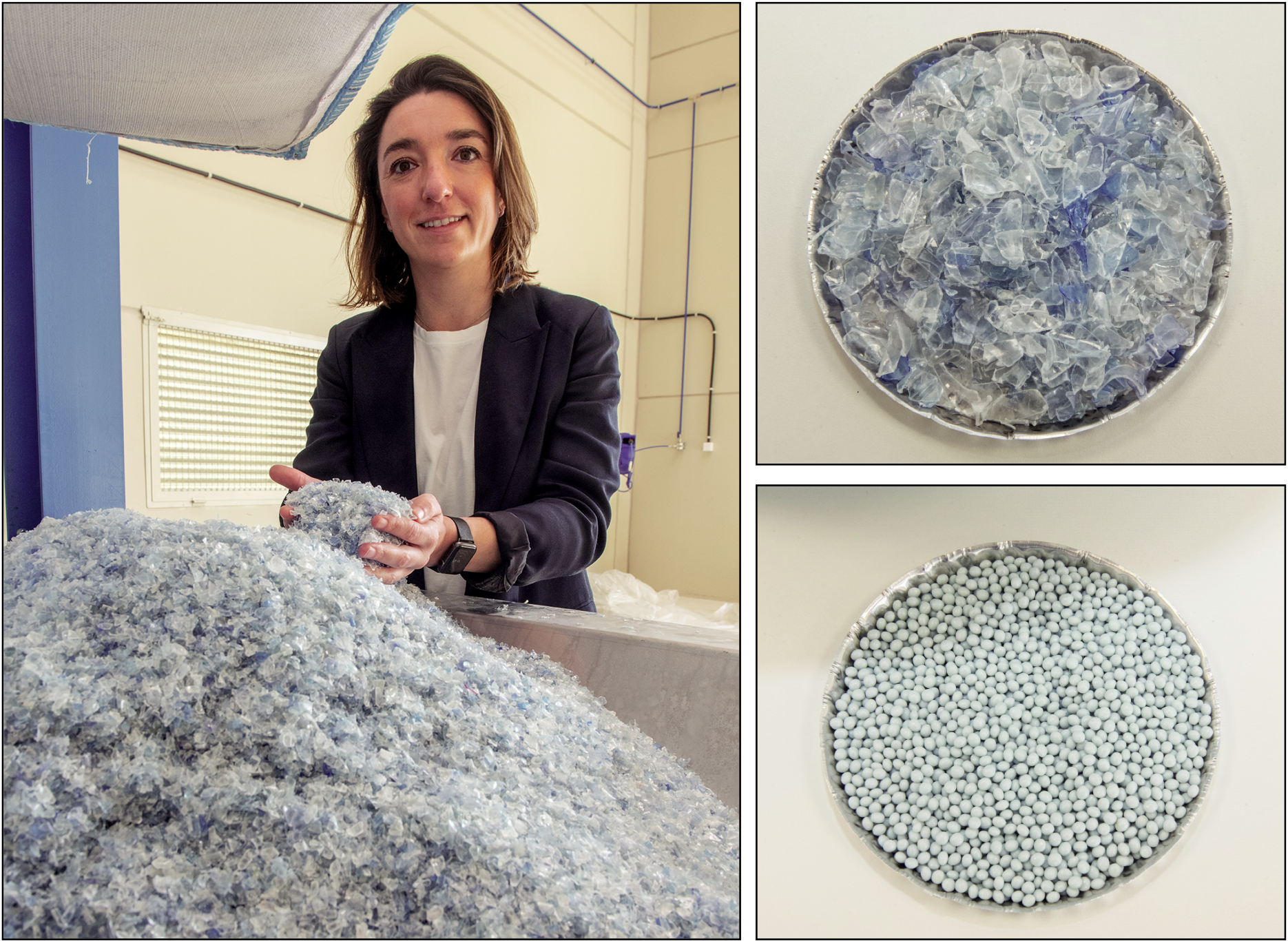

Al año de inaugurar su segunda fábrica en Reocín, Formaspack, acaba de concluir una nueva planta, esta vez en alianza con la empresa valenciana de recuperación de plásticos Clearpet. Será la primera que produzca en España la granza reciclada de PET de alta calidad, que garantiza un uso indefinido de este material. Las expectativas son muy altas, porque las nuevas exigencias de la UE sobre el reciclaje de envases provocarán una escasez de materia prima y porque su propio grupo industrial, que fabrica 600 millones de bandejas alimentarias al año, será el principal cliente. OMT, la nueva empresa, contará con 25 trabajadores y espera facturar 45 millones de euros en 2023. Aunque parezca una cifra muy ambiciosa, puede quedarse corta pronto porque abre, además, otro ámbito de negocio para el grupo de la familia Sastre, el de las botellas para aguas, zumos y refrescos, en el que hasta ahora no estaba presente.

En los 25 años de la empresa Formas y Envases, que Luis Sastre creó en Villapresente, ha habido tiempos muy inciertos, pero el extraordinario éxito de los últimos años ha convertido Formaspack en un grupo empresarial con cuatro plantas que, en el momento en que la nueva fábrica funcione a pleno rendimiento sumarán alrededor de un centenar de trabajadores y una facturación cercana a los cien millones de euros.

A la factoría original, ahora dedicada a la extrusión del plástico, se le han sumado la de termoformado en el Parque Empresarial Besaya, de Reocín, de la que salen unos 600 millones de bandejas alimentarias al año; y –en el mismo emplazamiento– otra de almacenaje y la nueva OMT Recycling Proyect, en alianza con la valenciana Clearpet. OMT es el acrónimo de One More Time (otra vez más), que deja bien claro cuál es el objetivo del producto, crear un plástico reciclable de forma indefinida sin pérdida de calidad, algo que no era técnicamente posible hasta ahora.

La nueva fábrica está diseñada para producir al año 35.000 toneladas de granza (pequeñas bolitas de materia prima) para consumo propio y venta a terceros, ha supuesto una inversión de diez millones de euros y generará 25 empleos. En 2023, cuando adquiera la velocidad de crucero, facturará, si se cumplen las previsiones, 45 millones de euros.

Su creación está directamente relacionada con la decidida política de economía circular que está impulsado la UE. La Unión Europea no suele hacer brindis al sol. Cuando apuesta por un objetivo establece fechas y sanciones para los que nos cumplan, y en el caso de los envases ha sido tajante. En 2025 los países socios han de reciclar al menos un 50% de los que produzcan, y un 77% en el caso de las botellas; para el 2030 ya deberán alcanzar el 55% y el 90%, respectivamente.

La empresa cántabra de envases plásticos ha sido una de las primeras en reaccionar. Aunque ya trabajaba con un 80% de material reciclado, decidió anticiparse a la escasez de materia prima reciclada que se avecina tras esta normativa, y generarla por sí misma, en alianza con su principal suministrador. Hace dieciocho meses encargó la maquinaria en Austria y comenzó las obras de su cuarta fábrica (la tercera que levanta en el polígono del Besaya, donde tiene 30.000 m2) y en estos momentos ya está en condiciones de comenzar a producir la granza reciclada de más calidad del mercado, lo que le asegura el aprovisionamiento para toda su producción de bandejas alimentarias, y le permite entrar en otro ámbito de negocio distinto, el de las botellas de agua y refrescos, además de impulsar sus ventas a otros fabricantes, sobre todo del exterior.

La nueva fábrica de Reocín es producto de una joint venture entre el grupo cántabro (socio mayoritario) y la recicladora de plásticos valenciana Clearpet, ambos con una larga experiencia en el campo del reciclado. Formaspack, por utilizar habitualmente esta materia prima, y Clearpet por generarla. De esta forma, la empresa cántabra pasa a tener el control de toda la cadena de valor del producto, desde la materia prima hasta los envases termoformados terminados. A su vez, Clearpet entra a participar del negocio aguas abajo, es decir, en la transformación de la materia prima.

Un material de éxito

El PET es el material más utilizado en el envasado de bebidas no alcohólicas y productos frescos y su uso sigue creciendo a una tasa anual del 5%, porque no transfiere sabor ni olor a los alimentos, y su ligereza, transparencia, moldeabilidad y bajo precio son difíciles de igualar por cualquier otro material. Con apenas quince gramos de plástico se puede fabricar una bandeja muy resistente.

Tiene otra ventaja más. Es reciclable indefinidamente, aunque, como ocurre con otros plásticos, en este proceso va perdiendo propiedades, porque se acorta su cadena polimérica. A partir de un cierto numero de fusiones y extrusiones se vuelve quebradizo y más amarillento, como habrá observado cualquiera que haya dejado una botella de refresco a la intemperie. Eso significa una progresiva pérdida de usabilidad y valor.

Formaspack trabaja habitualmente con este PET reciclado, procedente de antiguos envases que, después de ser higienizados, son troceados y le llegan en forma de escamas, pero siempre se ha visto obligada a introducir una parte de plástico virgen en la mezcla para mantener las propiedades originales.

El proceso comienza en el contenedor amarillo, del que su ahora socio Clearpet consigue la materia prima concurriendo a las subastas que realiza el consorcio Ecoembes, en el que participan todos los fabricantes de plástico, que debe garantizar su recogida y reciclaje.

Después de una manipulación más compleja de lo que sabría suponer, puesto que para reciclar una botella hay que separar previamente la etiqueta, el cuerpo del tapón y la arandela (el PET, el polipropileno y el polietileno tienen destinos distintos), el PET se somete a un lavado a fondo –dado que va a tener un destino alimentario– y se trocea en escamas.

Formaspack funde a 300º ese material junto a un 20% de PET virgen hasta formar una masa viscosa que será la materia prima de los envases. Una vez extendida esta colada plástica en forma de sábana, una batería de moldes fríos de aluminio le da la forma de bandeja transparente que estamos acostumbrados a ver en los supermercados con todo tipo de alimentos.

Una técnica novedosa

Con la técnica patentada por el fabricante austriaco de las máquinas, ese PET en escamas se transformará en granza de alta calidad en la nueva fábrica OMT y ya no será necesario ningún añadido a este material reciclado.

El proceso físico-químico para revertir ese deterioro de cada ciclo de uso se basa en procesos de calentamiento y enfriamiento y de vacío que devolverá al PET las propiedades de viscosidad y transparencia originales, sin necesidad de aditivos químicos ni añadidos. Por el contrario, ese tratamiento elimina cualquier componente volátil de los plásticos, algo que resulta vital en los envases alimentarios.

El procedimiento industrial que ha implantado OMT está reconocido por la Unión Europea y certificado, y va a facilitar a las empresas agroalimentarias el cumplimiento de la nueva normativa. Podrá satisfacer, incluso, a aquellas compañías que quieran ser más ambiciosas en el terreno de la economía circular, por responsabilidad corporativa o simplemente por estrategia comercial, conscientes de la sensibilidad de muchos consumidores hacia los productos y envases sostenibles.

En la UE se utilizan cada año 3,4 millones de toneladas de PET para botellas y casi un millón para láminas y bandejas. Este polímero es el único reciclado autorizado por la Agencia Europea de Seguridad Alimentaria para usos alimentarios. El continente es un gran importador de PET, que en su mayor parte procede de Asia.

Más demanda que oferta

La facilidad para reciclarlo no implica que ya no sea necesario seguir fabricando materia prima virgen. Aunque en cada país hay un organismo como Ecoembes, al que todas las empresas que usan los envases pagan por su recuperación, los objetivos de recogida son aún muy mejorables.

La experiencia de Formaspack y Clearpet en un sector en el que no caben errores, como es el alimentario, les convencieron de que eran los socios adecuados para adelantarse a una realidad a la que la Unión Europea ha puesto fecha. Por el momento, son los únicos que se han preparado para ello, y pueden sacar partido de que, por el momento, la demanda no va a disponer de materia prima suficiente para cumplir las tasas de reciclado obligatorias.

Incluso en el caso de que otros competidores tomen decisiones parecidas, les llevan dieciocho meses de ventaja, el tiempo que se ha tardado en fabricar y montar las máquinas en la nueva planta de Reocín.

El proceso es inapelable. España va a imponer una tasa de 450 euros por tonelada de plástico virgen que se siga usando, un motivo más para que los fabricantes de envases utilicen este PET reciclado de alta calidad.

La existencia de OMT podría justificarse como suministradora de materia prima a Formaspack pero está pensada para tener un horizonte más ambicioso, el exportar materia prima para botellas de plástico e, incluso, para que la fábrica cántabra entre también en ese negocio, ya que hasta ahora ha estado centrada en las bandejas.

Respaldo financiero del Santander

Hace un año, la gestora de capital Tresmares, del Banco Santander, entró en el accionariado de Formaspack, con una aportación de 50 millones de euros. La familia Sastre, fundadora de la empresa, conservaba la mayoría en el accionariado pero conseguía así un potente músculo financiero que le permitía crecer aún más rápido y aprovechar las oportunidades abiertas por las nuevas normas comunitarias para abrir una fábrica de materia prima reciclada cuando apenas acaban de ampliar la planta de moldeado. Además, el Banco les abría la posibilidad de entrar en contacto con clientes de mayor tamaño.

El actual director territorial del Santander, Manuel Iturbe, tuvo mucho que ver en la creación de la gestora de capital Tresmares, mientras estuvo en su anterior cargo. Con la que el banco volvía a interesarse por el negocio industrial, del que se había apartado hace varias décadas. Tresmares analiza las empresas españolas con más potencial de crecimiento (así detectó el caso de Formaspack) y les ofrece su participación como socio, lo que a su vez reacelera su expansión. Un do ut des muy beneficioso para ambas partes.