Tierra del Fuego: la tentación del fin del mundo

/COMUNICAE/

En el extremo sur de la Patagonia argentina, donde el océano Atlántico se encuentra con el Pacífico, entre bosques de lengas, lagos y glaciares milenarios, Visit Argentina invita a descubrir la aventura de los confines australes

«Imagínate llegar a ese punto donde acaba el mundo. A un lado, los últimos Andes. Al otro, el mar. Frente a ti, la inmensidad y más allá, la Antártida. Ese punto está en la provincia más austral de Argentina: Tierra del Fuego, Antártida e Islas del Atlántico Sur».

Destino mítico de expedicionarios y pioneros, Tierra del Fuego conquista el alma de miles de viajeros con paisajes únicos, gastronomía de primer nivel y una amplia propuesta de actividades que incluyen navegación por los mares australes, senderismo, tirolesa en glaciares, buceo entre naufragios legendarios, trineos en los valles, mountain bike en el bosque subantártico, travesías hasta faros remotos y cruceros a la Antártida.

Los caminos del Fin del Mundo

En los confines de la Patagonia se encuentra Ushuaia, capital de la provincia y puerta de entrada a la Antártida. Ushuaia enamora con su naturaleza inolvidable y su importante infraestructura turística de nivel internacional, con una amplia oferta de excursiones hacia toda la isla.

Uno de los principales atractivos cercanos a Ushuaia es el Cerro Castor, el centro de esquí más austral del mundo, elegido por deportistas y turistas internacionales por su extensa temporada de nieve.

A sólo 11 km de Ushuaia, el Parque Nacional Tierra del Fuego sorprende con sus casi 70 mil hectáreas de paisajes glaciarios, valles, bosques y un lago majestuoso entre cordones montañosos. Esta maravilla austral se puede recorrer con distintos circuitos de caminatas o a bordo del mítico Tren del Fin del Mundo, que a principios del siglo XX transportaba a los reclusos del Presidio que funcionaba en la ciudad.

Canal de Beagle y Faro Les Eclaireurs

Navegar el Canal de Beagle es una experiencia excepcional todo el año. Los distintos circuitos marítimos permiten disfrutar la naturaleza fueguina hasta llegar al Faro Les Eclaireurs, que custodia los mares desde hace más de un siglo. Los recorridos incluyen la Isla de los Pájaros y la Isla de Los Lobos con albatros, cormoranes, gaviotas y lobos marinos y pingüinos magallánicos con vistas magníficas de Ushuaia, la cordillera y algunas estancias pioneras.

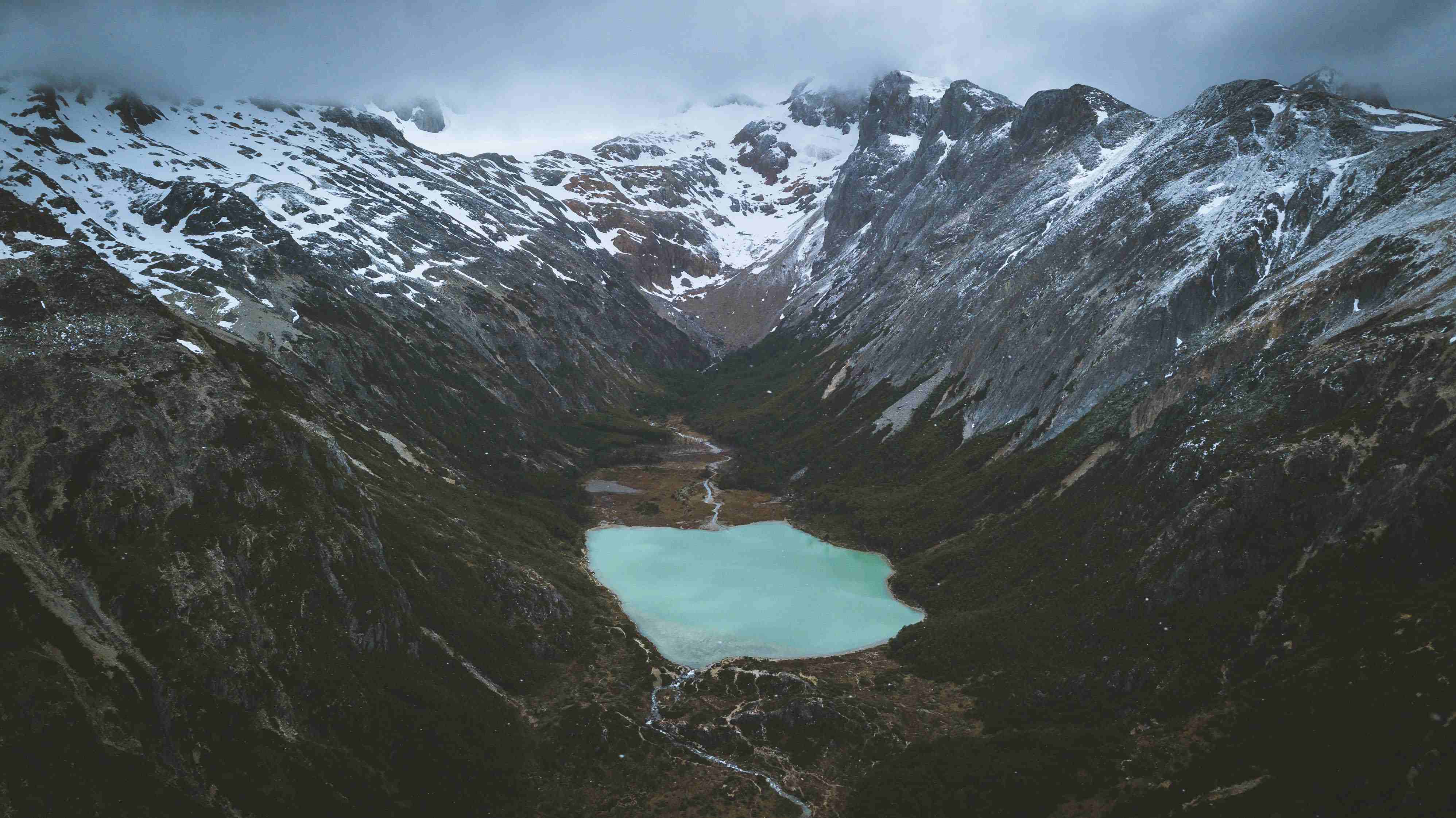

Lago Fagnano

Entre bosques de lengas y cordones montañosos, el Lago Fagnano impacta por sus aguas verde azuladas. De origen glaciar, el Fagnano es uno de los puntos preferidos de Tierra del Fuego. Con una superficie total de 593 km2, y una longitud de 117 km, es uno de los lagos más extensos del mundo. Los Selk´man, pobladores originarios de la región, lo llamaban “Khami” que significa agua grande.

En el Fagnano se destacan el trekking, la pesca deportiva, ciclismo y avistaje de aves, entre múltiples actividades turísticas.

Sabores Fueguinos

La gastronomía fueguina combina ingredientes locales -codiciados mundialmente por su sabor extraordinario- con la reconocida calidad de sus chefs. Cordero, centolla, merluza negra, trucha, salmón, mariscos, hongos y frutos silvestres abundan en la tradición culinaria fueguina de nivel internacional.

En los bosques de Tierra del Fuego crecen hongos y bayas como el calafate; en sus ríos y lagos se captura trucha marrón y arco iris. La carne de cordero fueguino se destaca por la calidad de las pasturas de la región. Asado a la cruz o a la parrilla, el cordero es un plato obligado por su sabor único.

En Puerto Almanza, los pescadores artesanales capturan centollas y moluscos del Canal Beagle. En la lista de delicias fueguinas, la textura suave y sabrosa de la merluza negra es una tentación imperdible. Todos estos productos de mar se pueden degustar frescos o en propuestas gourmet en cualquier restaurante fueguino.

‘Tierra del Fuego te desafía a la experiencia del fin del mundo’.

Descubrir más sobre el Fin del Mundo en: https://www.argentina.travel/es

Fuente Comunicae

Source: Comunicae